Mengapa Grounding Panel Kontrol dan Proteksi Motor Listrik

Di balik kinerja mesin industri yang presisi, terdapat infrastruktur tersembunyi yang menentukan keselamatan dan stabilitas kerja: grounding dan sistem proteksi. Dua aspek ini sering kali dipandang sebagai elemen teknis minor, padahal justru menjadi pondasi utama dalam kelangsungan operasional panel kontrol motor.

Dalam banyak sistem kontrol industri, panel kontrol motor merupakan otak yang mengatur suplai daya, kecepatan, dan respon mesin terhadap berbagai kondisi kerja. Tanpa grounding panel kontrol yang baik, gangguan seperti lonjakan arus atau induksi petir dapat menyebar ke seluruh sistem, memicu kerusakan tak terduga bahkan kebakaran.

Proteksi terhadap motor listrik juga tidak kalah penting. Motor merupakan elemen vital dalam banyak proses produksi—jika satu saja mengalami kegagalan karena overheat atau short circuit, rantai produksi bisa terganggu total. Oleh karena itu, sistem proteksi bukan hanya perlu ada, tapi harus dirancang presisi sesuai dengan karakteristik beban dan lingkungan kerja.

Sayangnya, masih banyak instalasi industri yang menganggap proteksi hanya sebatas pemasangan MCB atau fuse. Padahal, proteksi modern memerlukan pendekatan menyeluruh yang mencakup overload relay, surge protector, bahkan sistem monitoring digital untuk mendeteksi gejala dini kegagalan.

Kesadaran akan pentingnya desain grounding panel kontrol yang benar, serta penerapan sistem proteksi motor listrik yang menyeluruh, adalah kunci untuk memastikan setiap perintah dalam sistem kontrol industri dapat berjalan tanpa gangguan. Dalam era di mana downtime adalah kerugian besar, investasi pada proteksi bukan hanya teknis—melainkan strategi bisnis.

Proteksi Panel Motor yang Efektif di Industri

Penerapan grounding dan proteksi yang tepat dalam panel kontrol motor bukan sekadar kewajiban teknis, tapi bagian dari manajemen risiko menyeluruh di dunia industri. Di lapangan, praktik ini kerap diabaikan atau disederhanakan. Padahal, satu kesalahan kecil bisa berdampak besar, mulai dari kerusakan alat hingga berhentinya produksi.

1. Grounding Panel Kontrol: Menyalurkan Energi Liar ke Tanah

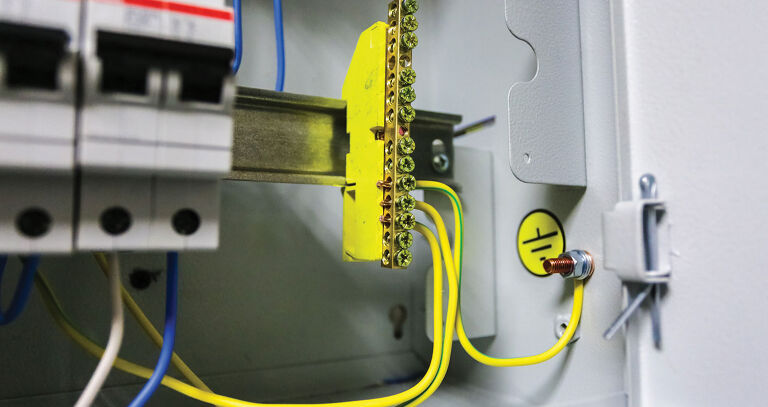

Sistem grounding panel kontrol berfungsi sebagai jalur aman untuk membuang arus bocor atau lonjakan listrik yang tak diinginkan. Tujuannya adalah untuk menjaga tegangan tetap stabil serta melindungi komponen sensitif dalam sistem. Di industri besar, grounding harus dirancang dengan resistansi rendah, sambungan logam berkualitas, dan jarak minimum terhadap gangguan elektromagnetik.

Sayangnya, tidak sedikit proyek industri yang masih menggunakan grounding seadanya—tanpa perhitungan panjang kabel, tanpa uji tahanan tanah, atau tanpa koneksi permanen pada sistem kontrol utama. Kesalahan-kesalahan ini bisa menyebabkan tegangan tidak stabil, munculnya interferensi sinyal, hingga kerusakan logika dalam kontroler.

Agar grounding efektif, perusahaan harus menerapkan standar teknis internasional seperti IEEE Std 142 atau IEC 60364. Grounding tidak boleh dianggap satu kali pemasangan, tapi sistem yang perlu diperiksa dan diuji secara berkala untuk menjamin efektivitasnya.

2. Proteksi Motor Listrik: Perlindungan Lebih dari Sekadar MCB

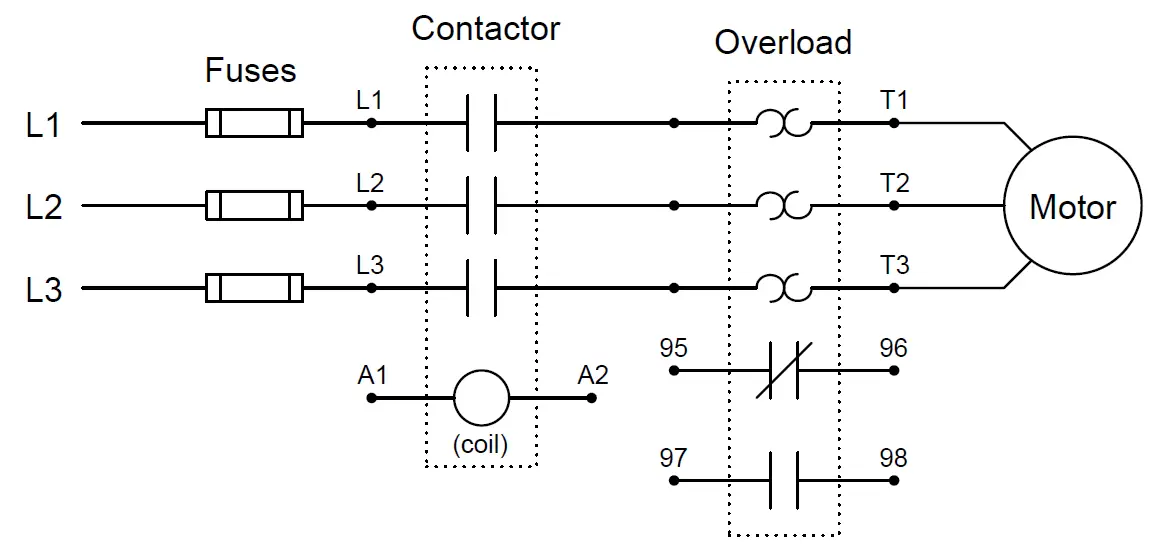

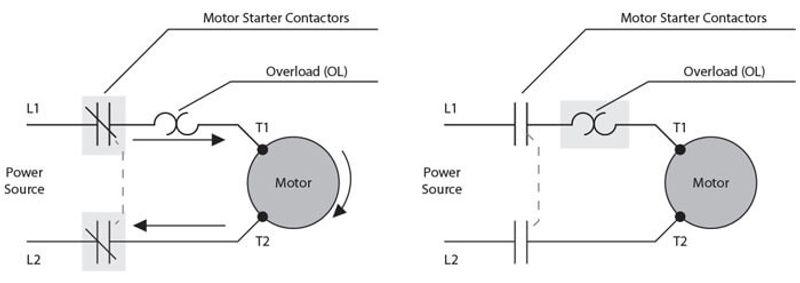

Banyak yang beranggapan bahwa MCB (Miniature Circuit Breaker) cukup sebagai sistem proteksi motor listrik. Padahal, motor dalam aplikasi industri memiliki dinamika yang lebih kompleks. Proteksi yang ideal harus mempertimbangkan: arus start yang tinggi, beban tidak stabil, risiko overheating, dan potensi hubungan singkat.

Oleh karena itu, kombinasi proteksi yang umum digunakan mencakup thermal overload relay untuk deteksi panas berlebih, MCCB untuk proteksi arus besar, dan surge protector untuk gangguan eksternal. Dalam sistem kontrol industri modern, bahkan digunakan sensor suhu dan arus yang terhubung dengan SCADA atau PLC, agar pengawasan berlangsung real-time.

Implementasi ini bukan hanya untuk perlindungan motor, tetapi juga operator, peralatan lain di sekitarnya, dan menjaga keseluruhan jalur produksi tetap berjalan tanpa hambatan.

3. Integrasi Proteksi dan Grounding dalam Sistem Kontrol Industri

Penting untuk menyadari bahwa grounding panel kontrol dan proteksi motor listrik harus dirancang saling terintegrasi. Tidak bisa berdiri sendiri-sendiri. Ketika sistem kontrol diperluas atau dimodifikasi, perencanaan ulang harus mencakup pengujian grounding ulang serta pemilihan ulang proteksi yang relevan.

Industri manufaktur, pengolahan makanan, hingga pertambangan memerlukan konfigurasi panel kontrol motor yang tahan gangguan, mudah diakses, dan bisa bertahan dalam lingkungan keras. Di sinilah kombinasi desain proteksi dan grounding yang baik memberikan dampak besar pada keberlangsungan operasional.

Kelalaian Grounding dan Proteksi dalam Sistem Kontrol Industri

Tidak sedikit kasus kecelakaan kerja atau kerusakan besar pada sistem pabrik yang bersumber dari aspek teknis yang tampaknya sepele: grounding dan proteksi. Ketika pengelola industri mengabaikan fondasi ini, konsekuensi yang timbul bisa jauh lebih mahal daripada investasi awal untuk perlindungan yang benar.

1. Kerusakan Peralatan dan Motor

Ketika proteksi motor listrik tidak bekerja sebagaimana mestinya—misalnya karena overload relay tidak terkalibrasi atau MCB terlalu besar—arus lebih yang terjadi bisa menghanguskan kumparan motor hanya dalam hitungan detik. Akibatnya, peralatan berhenti, produksi terhenti, dan biaya penggantian melonjak. Motor industri bukan barang murah, dan kerusakannya bisa berdampak pada sistem kontrol lainnya.

2. Risiko Keamanan dan Kesehatan Kerja

Grounding panel kontrol yang tidak efektif atau tidak terhubung sempurna dapat menyebabkan kebocoran arus mengalir ke bagian logam yang dapat disentuh operator. Ini menciptakan potensi kejutan listrik, bahkan kebakaran akibat busur listrik jika terjadi korsleting besar. Beberapa kasus ekstrem di fasilitas pengolahan bahan kimia bahkan melaporkan ledakan kecil akibat sistem kontrol yang tidak digrounding dengan baik.

3. Gangguan pada Operasional dan Data Sistem

Di era otomasi dan digitalisasi, sistem kontrol industri terhubung erat dengan jaringan komunikasi dan pengambilan data. Tanpa grounding yang stabil, gangguan elektromagnetik (EMI) bisa memengaruhi sinyal PLC, merusak sensor analog, hingga menyebabkan alarm palsu atau data tidak akurat. Ini bukan hanya masalah teknis, tapi juga berdampak pada keputusan manajerial yang bergantung pada data real-time.

4. Biaya Pemeliharaan dan Downtime yang Melonjak

Kelalaian dalam desain sistem proteksi sering kali berakhir pada perawatan reaktif: memperbaiki setelah rusak. Bandingkan dengan pendekatan preventif—memasang proteksi dengan spesifikasi tepat dan grounding sesuai standar—yang jauh lebih hemat dalam jangka panjang. Downtime akibat kerusakan panel kontrol bisa mencapai jutaan rupiah per menit, tergantung jenis industrinya.

5. Reputasi dan Kepatuhan Regulasi

Di beberapa sektor seperti energi, minyak dan gas, atau industri berat, kesalahan teknis bisa membawa konsekuensi hukum. Kegagalan sistem kontrol industri karena kelalaian pada aspek proteksi dan grounding bisa mengakibatkan pelanggaran terhadap regulasi keselamatan kerja. Ini bukan hanya soal denda, tetapi menyangkut reputasi perusahaan di mata investor dan mitra bisnis.

Membangun Grounding dan Proteksi Panel Motor

Menghadapi kompleksitas industri modern, tidak cukup hanya memahami risiko. Langkah nyata dan strategis perlu dirancang untuk memastikan bahwa sistem grounding panel kontrol dan proteksi motor listrik mampu mendukung operasional jangka panjang dengan efisiensi dan keamanan maksimal.

Audit Awal dan Pengujian Sistem

Sebelum membangun atau merekonstruksi panel, lakukan audit menyeluruh terhadap sistem yang sudah ada. Uji tahanan tanah secara profesional, identifikasi jalur potensial lonjakan arus, serta evaluasi alat proteksi yang digunakan. Ini penting untuk menyesuaikan desain grounding dan proteksi dengan kebutuhan spesifik dari sistem kontrol industri yang sedang atau akan berjalan.

Gunakan Komponen Berkualitas dan Terstandarisasi

Kabel grounding sebaiknya menggunakan material tembaga penuh (solid copper), koneksi logam harus bebas karat, dan titik sambung dikunci mekanis. Sementara untuk proteksi, pilih MCB, MCCB, overload relay, dan surge protector dari merek terpercaya yang telah lolos sertifikasi SNI, IEC, atau UL.

Penggunaan relay pintar yang terhubung dengan sistem SCADA juga sangat dianjurkan, agar operator bisa mendapatkan informasi proteksi motor secara real-time. Ini memperkuat integrasi dengan sistem kontrol industri berbasis IoT.

Dokumentasi dan Skema Instalasi yang Transparan

Setiap jalur grounding dan proteksi harus terdokumentasi dengan baik, mulai dari skema kabel, jenis proteksi, hingga titik referensi grounding. Dokumentasi ini menjadi rujukan vital saat terjadi gangguan teknis atau saat dilakukan ekspansi sistem.

Pelatihan Teknis dan Pemeliharaan Berkala

Personel teknis harus dibekali pelatihan khusus tentang cara membaca arus gangguan, mengenali kegagalan fungsi proteksi, serta teknik pemasangan grounding sesuai standar. Tak kalah penting, jadwal pemeliharaan berkala harus ditegakkan: pengukuran ulang tahanan tanah, pengujian fungsi proteksi, dan pembersihan panel dari debu serta kelembapan.

Evaluasi Rutin dan Adaptasi Terhadap Perubahan Beban

Setiap kali beban dalam sistem kontrol industri bertambah—baik dari penambahan motor, sensor, atau unit PLC baru—grounding dan proteksi harus ditinjau ulang. Banyak kasus gangguan disebabkan oleh sistem lama yang tidak dikalibrasi ulang meski kondisi lapangan telah berubah signifikan.

Blog ini terus mengulas hal-hal seru seputar prospek teknik industri, dunia jurusan industri, dan perkembangan terkini di ranah teknologi dan rekayasa. pantau terus pombalinjecta.com kalau kamu ingin tetap relevan di tengah kemajuan industri masa kini.