Pabrik Tanpa Manusia Hyper Automation 2026

Pabrik yang beroperasi 24/7 tanpa cahaya dan tanpa pekerja manusia bukan lagi cerita fiksi ilmiah. Berdasarkan Kementerian Perindustrian (Kemenperin), industri manufaktur Indonesia tumbuh sebesar 5,58 persen pada triwulan III 2025 dan berkontribusi sekitar 17,39% terhadap Produk Domestik Bruto (PDB) nasional. Pertumbuhan ini didorong oleh adopsi teknologi otomasi yang semakin masif.

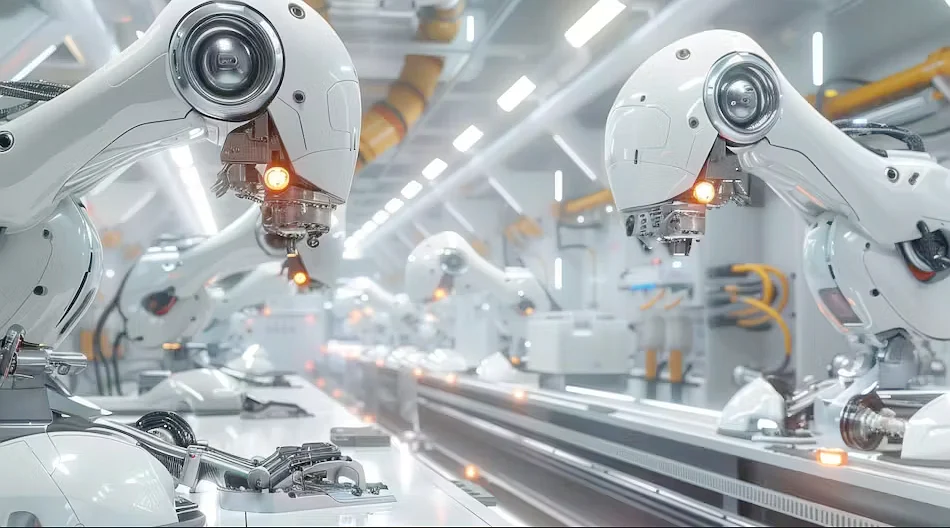

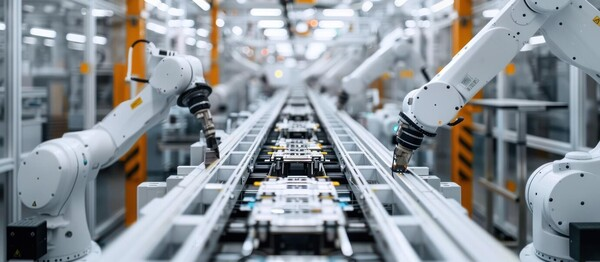

Pabrik Tanpa Manusia Hyper-Automation Masa Depan atau yang dikenal sebagai “dark factory” adalah fasilitas produksi yang sepenuhnya dikendalikan oleh robot, kecerdasan buatan (AI), dan Internet of Things (IoT). Konsep ini mengubah cara kita memandang manufaktur modern, di mana mesin cerdas menggantikan peran manusia dalam proses produksi.

Namun, apakah Indonesia siap menghadapi transformasi besar ini? Artikel ini akan mengupas tuntas segala hal tentang pabrik tanpa manusia, mulai dari konsep dasar, implementasi global, hingga dampaknya terhadap industri Indonesia.

Apa Itu Pabrik Tanpa Manusia Hyper-Automation?

Dark factory atau lights-out manufacturing adalah istilah untuk pabrik yang sepenuhnya otomatis, di mana tidak ada keterlibatan manusia secara langsung dalam proses produksi. Disebut “dark” karena pabrik ini dapat beroperasi dalam kegelapan total—robot tidak membutuhkan penerangan untuk bekerja.

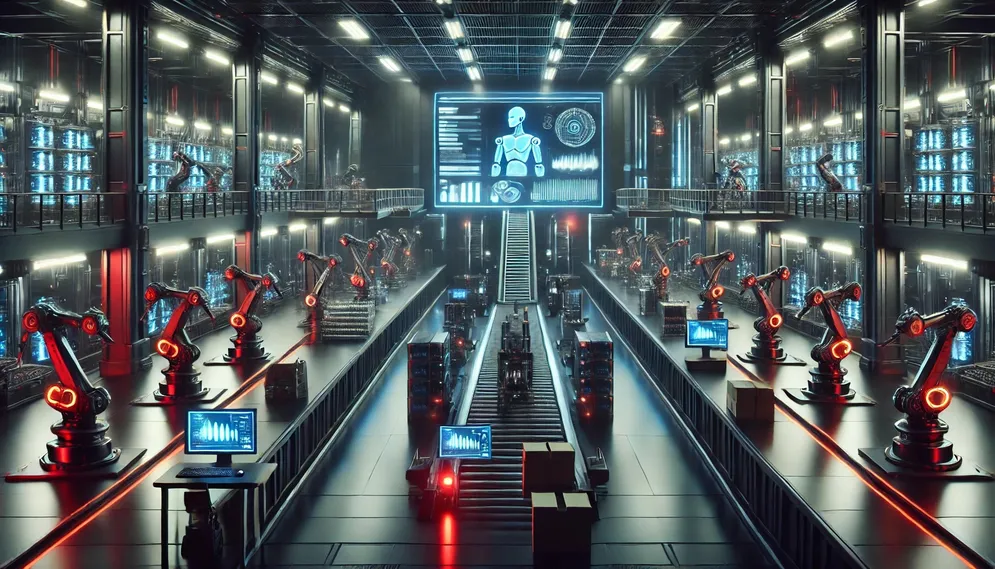

Konsep ini mengandalkan beberapa teknologi kunci yang terintegrasi sempurna. Sistem AI dan machine learning mengambil keputusan produksi secara mandiri tanpa campur tangan manusia. Internet of Things menghubungkan setiap mesin ke jaringan pusat untuk koordinasi yang efisien. Cloud computing menyimpan dan menganalisis data produksi secara real-time untuk optimalisasi berkelanjutan.

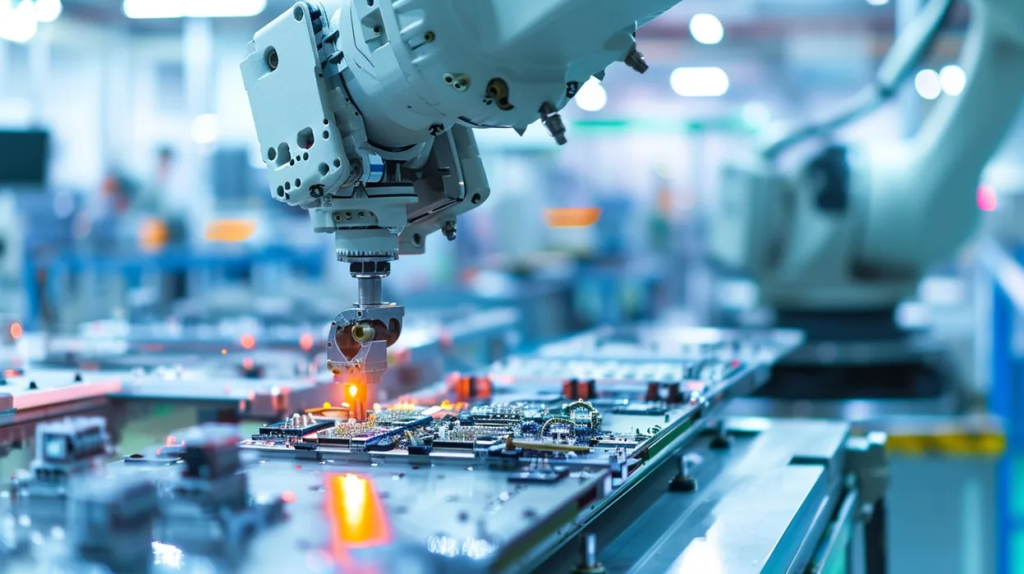

Xiaomi merogoh kocek sebesar 2,4 miliar yuan—sekitar Rp2,75 triliun—untuk membangun pabrik seluas 81.000 meter persegi dengan target produksi 10 juta unit smartphone setiap tahun. Pabrik Xiaomi di Beijing ini mampu memproduksi satu smartphone per detik, beroperasi 24 jam non-stop tanpa istirahat.

Yang menarik, peran manusia tidak sepenuhnya hilang. Mereka bergeser dari lantai produksi menjadi perancang sistem, pemelihara teknologi, dan pengambil keputusan strategis. Ini adalah evolusi pekerjaan, bukan eliminasi total.

Mengapa Pabrik Tanpa Manusia Semakin Populer di 2026?

Menurut data Kementerian Perindustrian, hingga 2024, setidaknya 35% perusahaan manufaktur besar di Indonesia telah mengadopsi sistem otomasi untuk lini produksinya. Angka ini terus meningkat seiring dengan kesadaran akan manfaat yang ditawarkan.

Efisiensi operasional menjadi alasan utama. Pabrik otomatis dapat beroperasi secara kontinu tanpa pergantian shift atau waktu istirahat. Produksi dalam skala besar dengan kecepatan tinggi menjadi kenyataan, memenuhi permintaan pasar yang terus meningkat.

Kualitas produk juga meningkat drastis. Sistem robotik bekerja berdasarkan program dan sensor presisi tinggi, mengurangi kemungkinan kesalahan manusia seperti salah hitung atau kurang fokus. Tingkat cacat produksi bisa ditekan hingga mendekati nol persen.

Ketahanan terhadap krisis menjadi nilai tambah penting. Dark factories terbukti sangat berharga saat pandemi COVID-19, ketika banyak pabrik konvensional harus tutup karena pembatasan sosial. Pabrik otomatis tetap bisa berjalan meski terjadi pandemi, hari libur, atau krisis tenaga kerja.

Meski investasi awalnya tinggi untuk robot, AI, dan sistem kontrol, dark factory dapat mengurangi biaya operasional secara drastis dalam jangka panjang. Tidak perlu gaji bulanan, tunjangan, atau biaya kesehatan untuk ribuan pekerja.

Teknologi Inti yang Menggerakkan Pabrik Tanpa Manusia

Pabrik tanpa manusia hyper-automation masa depan dibangun di atas fondasi teknologi yang saling terintegrasi. Memahami komponen-komponen ini penting untuk mengerti bagaimana sistem ini bekerja.

Robotika dan Artificial Intelligence

Xiaomi Smart Factory dirancang untuk memproduksi smartphone kelas premium secara otomatis dengan akurasi di atas 99 persen. Sistem AI yang terintegrasi bahkan bisa memprediksi kapan mesin akan rusak dan memperbaikinya sebelum kegagalan terjadi.

Robot industri hadir dalam berbagai jenis, disesuaikan dengan kebutuhan spesifik produksi. Ada robot kartesian untuk gerakan linear presisi, robot SCARA untuk perakitan komponen kecil, dan robot artikulasi dengan sendi putar untuk tugas kompleks. Setiap jenis memiliki kelebihan masing-masing dalam aplikasi industri.

AI modern tidak hanya mengikuti program, tapi belajar dari data produksi. Machine learning memungkinkan sistem untuk mengoptimalkan proses secara berkelanjutan, menemukan efisiensi baru yang tidak terpikirkan oleh perancang awal.

Internet of Things dan Cloud Computing

Konektivitas adalah jantung dari pabrik pintar. Setiap sensor, mesin, dan robot terhubung ke jaringan pusat yang mengkoordinasikan seluruh operasi. Data mengalir secara real-time, memungkinkan respons instan terhadap perubahan kondisi produksi.

Cloud computing menyediakan kapasitas pemrosesan dan penyimpanan data yang hampir tak terbatas. Analitik canggih dapat dijalankan untuk mengoptimalkan setiap aspek produksi, dari penggunaan bahan baku hingga konsumsi energi.

Pabrik Xiaomi juga dilengkapi sistem pembersihan otomatis dengan teknologi penyedotan debu berskala mikron, menciptakan lingkungan produksi yang steril dan konsisten. Tidak hanya lini produksi yang otomatis, bahkan perawatan fasilitas pun dikelola oleh mesin.

Sistem Kontrol dan Monitoring

Sistem kontrol modern menggunakan teknologi seperti Programmable Logic Controller (PLC) dan Distributed Control System (DCS). Komponen ini mengatur alur produksi, memastikan setiap tahap berjalan sesuai spesifikasi yang telah ditentukan.

Monitoring real-time memungkinkan pengawas manusia untuk memantau seluruh operasi dari ruang kontrol terpusat. Dashboard visual menampilkan metrik penting seperti output per jam, tingkat efisiensi, dan potensi masalah yang perlu perhatian.

Yang lebih canggih, sistem dapat melakukan self-diagnosis. Ketika ada komponen yang mulai menunjukkan tanda-tanda keausan, sistem memberikan peringatan untuk perawatan preventif sebelum terjadi kerusakan yang menghentikan produksi.

Implementasi Global: Siapa yang Sudah Menerapkan?

Beberapa perusahaan besar telah menjadi pionir dalam menerapkan konsep pabrik tanpa manusia. Pengalaman mereka memberikan pembelajaran berharga tentang tantangan dan peluang yang ada.

FANUC, produsen robot asal Jepang, mengoperasikan pabrik yang mampu memproduksi robot lain tanpa bantuan manusia selama berminggu-minggu. Ironisnya, robot membuat robot—sebuah demonstrasi nyata dari kemampuan otomasi penuh.

Philips di Belanda memiliki lini produksi shaver yang hampir sepenuhnya otomatis, hanya dikendalikan oleh segelintir teknisi dari ruang kontrol. Produk berkualitas tinggi dihasilkan dengan konsistensi yang tidak mungkin dicapai oleh tenaga kerja manual.

Di China dan Korea Selatan, tren ini berkembang sangat pesat, terutama untuk industri elektronik dan otomotif. Negara-negara ini melihat otomasi sebagai kunci untuk mempertahankan daya saing global di tengah meningkatnya biaya tenaga kerja.

Tesla juga menerapkan otomasi ekstensif di pabrik-pabriknya, meskipun dengan pendekatan yang lebih hibrida. Elon Musk pernah mengakui bahwa otomasi berlebihan di awal menyebabkan masalah, menggarisbawahi pentingnya menemukan keseimbangan yang tepat.

Dampak terhadap Industri Manufaktur Indonesia

Indonesia berada di persimpangan transformasi besar. Adopsi pabrik tanpa manusia membawa implikasi mendalam untuk ekonomi, tenaga kerja, dan daya saing global.

Peluang Peningkatan Daya Saing

Berdasarkan analisis data panel lintas sektor industri, perusahaan yang mengadopsi teknologi digital mengalami pertumbuhan produktivitas yang lebih tinggi secara konsisten. Dalam konteks manufaktur, adopsi IoT dan sistem produksi otomatis terbukti mampu mengurangi waktu henti produksi serta meningkatkan akurasi penggunaan bahan baku.

Indonesia memiliki peluang untuk melompati beberapa tahap pembangunan industri dengan mengadopsi teknologi terkini. Roadmap “Making Indonesia 4.0” yang diluncurkan pemerintah bertujuan menyiapkan industri nasional untuk era otomasi.

Efisiensi yang dihasilkan oleh otomasi dapat membantu perusahaan Indonesia bersaing dengan produsen dari negara dengan biaya tenaga kerja lebih rendah. Produktivitas yang lebih tinggi berarti margin keuntungan yang lebih baik dan harga yang lebih kompetitif.

Tantangan Transformasi Tenaga Kerja

Laporan Bank Dunia “Indonesia Economic Prospects: Fondasi Digital untuk Pertumbuhan” (16 Desember 2025) mengungkap, sebagian besar lapangan kerja baru tercipta di sektor pertanian dan akomodasi serta jasa makanan, dengan upah di bawah rata-rata nasional. Ini menunjukkan tantangan dalam menciptakan lapangan kerja berkualitas.

Tahun 2026 diproyeksikan sebagai periode yang “berat” bagi pekerja Indonesia, menghadapi ancaman ganda disrupsi teknologi dan ketidaksesuaian keterampilan. Otomasi akan mengeliminasi pekerjaan rutin sambil menciptakan permintaan tinggi untuk keterampilan masa depan seperti Cloud Engineering dan Data Science.

Pekerjaan yang paling berisiko adalah yang bersifat repetitif dan mudah diprediksi. Operator mesin konvensional, pekerja perakitan manual, dan posisi serupa menghadapi tekanan paling besar dari otomasi.

Namun, ini juga menciptakan peluang baru. Permintaan untuk teknisi robot, data analyst, dan engineer sistem kontrol meningkat tajam. Kunci adalah mempersiapkan tenaga kerja dengan keterampilan yang relevan.

Investasi dan Ekosistem Pendukung

PT Andalan Utama Teknologi Otomasi (AUTO) dinobatkan sebagai Beckhoff Solution Provider (BSP) pertama di Asia Tenggara pada 22 April 2025. Ini menunjukkan bahwa kapabilitas lokal untuk mendukung transformasi otomasi sedang berkembang.

Indonesia masih memiliki tantangan dalam hal penyedia solusi otomasi berstandar global. Banyak perusahaan lokal lebih fokus pada produk jadi atau mesin impor tanpa kemampuan kustomisasi yang memadai. Kehadiran penyedia solusi end-to-end menjadi krusial.

Investasi dalam pendidikan dan pelatihan harus menjadi prioritas. Program reskilling dan upskilling perlu dirancang untuk mempersiapkan pekerja menghadapi perubahan. Kolaborasi antara pemerintah, industri, dan institusi pendidikan sangat diperlukan.

Strategi Adopsi untuk Perusahaan Indonesia

Mengadopsi teknologi pabrik tanpa manusia memerlukan perencanaan matang. Berikut strategi yang dapat diterapkan oleh perusahaan Indonesia yang ingin bertransformasi.

Mulai dengan Proyek Pilot

Jangan langsung mengotomasi seluruh pabrik. Identifikasi satu proses atau lini produksi yang paling cocok untuk otomasi sebagai proyek percontohan. Pilih yang paling sederhana, paling hemat biaya, dan membutuhkan perubahan minimal pada infrastruktur yang ada.

Proyek pilot memberikan pembelajaran berharga tanpa risiko besar. Dari sini, perusahaan dapat memahami tantangan implementasi, melatih tim internal, dan mengukur return on investment secara nyata.

Evaluasi hasil pilot secara menyeluruh sebelum melakukan ekspansi. Pertimbangkan tidak hanya efisiensi produksi, tapi juga faktor seperti perawatan, keandalan sistem, dan penerimaan oleh karyawan.

Investasi dalam Sumber Daya Manusia

Teknologi hanya seefektif orang yang mengoperasikannya. Investasi dalam pelatihan karyawan sama pentingnya dengan investasi dalam mesin dan software.

Program pelatihan harus mencakup tidak hanya operasi teknis, tapi juga pemahaman tentang bagaimana sistem bekerja secara keseluruhan. Karyawan yang memahami big picture dapat memberikan input berharga untuk perbaikan berkelanjutan.

Pertimbangkan untuk mengirim tim inti ke training di luar negeri atau mengundang expert untuk memberikan pelatihan intensif. Investasi ini akan terbayar melalui operasi yang lebih efisien dan kemampuan troubleshooting yang lebih baik.

Pilih Partner Teknologi yang Tepat

Keberhasilan implementasi sangat bergantung pada pemilihan vendor dan partner teknologi. Cari penyedia yang tidak hanya menjual produk, tapi menawarkan solusi lengkap termasuk desain sistem, instalasi, dan dukungan berkelanjutan.

Partner yang baik harus memahami kebutuhan spesifik industri Anda. Solusi off-the-shelf jarang cocok sempurna; kemampuan kustomisasi menjadi krusial untuk memastikan sistem terintegrasi dengan proses bisnis yang ada.

Pertimbangkan juga ekosistem dukungan jangka panjang. Ketersediaan spare parts, kemudahan mendapatkan bantuan teknis, dan komunitas pengguna yang aktif dapat membuat perbedaan besar dalam kelancaran operasional.

Fokus pada ROI Jangka Panjang

Investasi dalam otomasi memerlukan modal awal yang signifikan. Namun, evaluasi harus mempertimbangkan manfaat jangka panjang, bukan hanya biaya di muka.

Hitung penghematan dari pengurangan kesalahan produksi, peningkatan output, efisiensi energi, dan pengurangan downtime. Faktor-faktor ini seringkali menghasilkan payback period yang lebih cepat dari perkiraan awal.

Jangan lupakan manfaat intangible seperti peningkatan reputasi sebagai produsen berkualitas, kemampuan untuk menerima order lebih besar, dan fleksibilitas untuk merespons perubahan pasar dengan cepat.

Teknologi Pendukung yang Perlu Dikuasai

Membangun pabrik tanpa manusia hyper-automation masa depan memerlukan penguasaan beberapa teknologi kunci. Berikut adalah area yang perlu mendapat perhatian khusus.

Sistem MES dan ERP Terintegrasi

Manufacturing Execution System (MES) adalah otak yang mengkoordinasikan aktivitas lantai produksi. Sistem ini menghubungkan perencanaan dari level enterprise dengan eksekusi di level mesin, memastikan setiap order diproduksi sesuai spesifikasi dan jadwal.

Integrasi dengan Enterprise Resource Planning (ERP) menciptakan aliran informasi yang seamless dari pemesanan pelanggan hingga pengiriman produk jadi. Ini mengeliminasi silo informasi dan memungkinkan pengambilan keputusan berdasarkan data real-time.

Computer Integrated Manufacturing (CIM) menggunakan data CAD untuk menghasilkan program CAM yang memandu mesin perkakas. Data ini juga mengontrol operasi pabrik, termasuk pemantauan inventaris dan manajemen kualitas secara otomatis.

Predictive Maintenance

Salah satu keunggulan pabrik pintar adalah kemampuan untuk memprediksi kerusakan sebelum terjadi. Sensor IoT mengumpulkan data tentang getaran, suhu, dan parameter operasional lainnya secara kontinyu.

Machine learning menganalisis pola data ini untuk mengidentifikasi tanda-tanda awal degradasi komponen. Sistem dapat memberikan peringatan minggu atau bahkan bulan sebelum kegagalan, memungkinkan perawatan terjadwal yang tidak mengganggu produksi.

Ini mengubah paradigma dari reactive maintenance (perbaiki saat rusak) atau preventive maintenance (ganti berdasarkan jadwal) menjadi predictive maintenance (ganti tepat sebelum rusak). Hasilnya adalah efisiensi biaya yang signifikan dan eliminasi downtime yang tidak terencana.

Digital Twin Technology

Digital twin adalah replika virtual dari sistem fisik yang berjalan secara real-time. Setiap perubahan di pabrik fisik tercermin di model digital, dan sebaliknya, simulasi di model digital dapat diuji sebelum diterapkan di dunia nyata.

Teknologi ini memungkinkan eksperimen tanpa risiko. Ingin tahu dampak mengubah kecepatan conveyor? Simulasikan di digital twin dulu. Perlu mengoptimalkan aliran material? Uji berbagai skenario secara virtual sebelum implementasi.

Digital twin juga sangat berharga untuk training. Operator baru dapat berlatih di lingkungan virtual yang identik dengan pabrik sebenarnya, tanpa risiko merusak peralatan atau mengganggu produksi.

Aspek Keamanan dan Resiliensi

Pabrik yang sepenuhnya bergantung pada teknologi digital menghadapi risiko keamanan siber yang tidak bisa diabaikan. Strategi komprehensif diperlukan untuk melindungi operasi.

Cybersecurity untuk Sistem Industri

Sistem kontrol industri (Industrial Control Systems/ICS) dirancang untuk keandalan dan kinerja, tidak selalu dengan keamanan sebagai prioritas utama. Ini menciptakan kerentanan yang bisa dieksploitasi oleh pelaku kejahatan siber atau bahkan state-sponsored attackers.

Serangan ransomware terhadap fasilitas produksi dapat melumpuhkan operasi selama berhari-hari atau bahkan berminggu-minggu. Biaya downtime di pabrik otomatis yang beroperasi 24/7 bisa mencapai miliaran rupiah per hari.

Strategi keamanan berlapis diperlukan. Ini termasuk segmentasi jaringan untuk mengisolasi sistem kritis, enkripsi komunikasi antar komponen, autentikasi multi-faktor untuk akses ke sistem kontrol, dan monitoring kontinyu untuk mendeteksi aktivitas mencurigakan.

Business Continuity Planning

Meskipun pabrik otomatis lebih reliable, kegagalan sistem bisa memiliki dampak yang lebih besar karena tidak ada fallback manual. Business Continuity Plan (BCP) yang robust menjadi esensial.

BCP harus mencakup skenario berbagai jenis kegagalan: gangguan jaringan, kegagalan komponen kritis, serangan siber, atau bahkan bencana alam. Untuk setiap skenario, prosedur recovery yang jelas harus ditetapkan dan dilatih secara berkala.

Redundansi sistem kritis perlu dipertimbangkan. Komponen seperti controller utama, server database, dan koneksi jaringan seharusnya memiliki backup yang dapat mengambil alih secara otomatis jika terjadi kegagalan.

Masa Depan Pabrik Tanpa Manusia di Indonesia

Tren menuju otomasi penuh tidak dapat dihindari, tapi bagaimana Indonesia menavigasi transformasi ini akan menentukan posisinya di ekonomi global masa depan.

Model Hibrida: Kolaborasi Manusia-Robot

Meskipun konsep “dark factory” tanpa manusia sama sekali terdengar futuristik, realitas di lapangan kemungkinan akan lebih bernuansa. Model hibrida di mana manusia dan robot bekerja bersama (collaborative robots atau “cobots”) mungkin lebih praktis untuk konteks Indonesia.

Cobots dirancang untuk beroperasi berdampingan dengan manusia dengan aman. Mereka dapat menangani tugas repetitif atau berat, sementara manusia fokus pada pekerjaan yang memerlukan kreativitas, pemecahan masalah, atau sentuhan personal.

Pendekatan ini menawarkan sweet spot antara efisiensi otomasi dan fleksibilitas manusia. Pekerja tidak digantikan, tapi dimampukan untuk lebih produktif dengan bantuan teknologi.

Peran Pemerintah dalam Transisi

Pemerintah perlu merumuskan peta jalan yang jelas untuk program reskilling dan upskilling yang menargetkan pekerja di sektor-sektor yang paling rentan terhadap otomasi AI. Ini bukan hanya tanggung jawab perusahaan individual, tapi memerlukan koordinasi di level nasional.

Insentif fiskal dapat mendorong adopsi teknologi sambil memastikan dampak sosial dikelola. Misalnya, potongan pajak untuk perusahaan yang berinvestasi dalam otomasi bisa dikaitkan dengan komitmen untuk program pelatihan ulang karyawan.

Regulasi juga perlu disesuaikan dengan realitas baru. Aturan ketenagakerjaan yang dirancang untuk era industri konvensional mungkin tidak cocok untuk pabrik otomatis. Framework baru yang melindungi pekerja sambil memfasilitasi inovasi perlu dikembangkan.

Peluang untuk Startup dan UMKM

Transformasi industri tidak hanya untuk korporasi besar. Startup Indonesia memiliki peluang untuk menjadi pemain di ekosistem otomasi, baik sebagai penyedia solusi, integrator sistem, atau developer aplikasi khusus.

UMKM juga dapat memanfaatkan otomasi, meskipun dalam skala yang berbeda. Teknologi seperti robotic process automation (RPA) untuk tugas administratif atau mesin CNC skala kecil untuk manufaktur presisi sudah semakin terjangkau.

Yang penting adalah mindset untuk terus belajar dan beradaptasi. Perusahaan yang melihat otomasi sebagai ancaman akan tertinggal, sementara yang melihatnya sebagai peluang untuk transformasi akan berkembang.

Baca Juga CES 2026: Layar Foldable Samsung Tanpa Crease

FAQ: Pertanyaan Umum tentang Pabrik Tanpa Manusia Hyper-Automation Masa Depan

Apakah pabrik tanpa manusia akan menghilangkan semua lapangan pekerjaan di industri?

Tidak, meskipun beberapa jenis pekerjaan akan berkurang atau berubah. Otomasi akan mempolarisasi pasar kerja, mengeliminasi pekerjaan rutin sambil menciptakan permintaan tinggi untuk keterampilan masa depan seperti Cloud Engineering, Data Science, dan Green Jobs. Yang terjadi adalah transformasi jenis pekerjaan, bukan eliminasi total pekerja manusia.

Berapa biaya investasi untuk mengubah pabrik konvensional menjadi pabrik otomatis?

Biaya sangat bervariasi tergantung skala dan kompleksitas. Sebagai referensi, Xiaomi menginvestasikan 2,4 miliar yuan (sekitar Rp2,75 triliun) untuk membangun pabrik otomatis seluas 81.000 meter persegi dengan kapasitas 10 juta unit per tahun. Untuk pabrik yang lebih kecil atau otomasi parsial, investasi bisa jauh lebih rendah. Yang penting adalah menghitung ROI jangka panjang, bukan hanya biaya awal.

Apakah Indonesia sudah siap untuk adopsi pabrik tanpa manusia?

Indonesia sedang dalam proses transisi. Data Kementerian Perindustrian menunjukkan hingga 2024, setidaknya 35% perusahaan manufaktur besar di Indonesia telah mengadopsi sistem otomasi untuk lini produksinya. Ini menunjukkan progress positif, meskipun masih ada jalan panjang. Tantangan utama adalah ketersediaan tenaga kerja terampil dan ekosistem pendukung teknologi.

Apa perbedaan antara otomasi industri biasa dengan hyper-automation?

Otomasi tradisional biasanya mengotomasi tugas atau proses spesifik, sementara hyper-automation mengintegrasikan berbagai teknologi (AI, robotika, IoT, RPA) untuk mengotomasi end-to-end proses bisnis. Hyper-automation lebih komprehensif dan cerdas, mampu menangani proses kompleks yang memerlukan pengambilan keputusan, tidak hanya tugas repetitif sederhana.

Bagaimana cara mempersiapkan karyawan untuk transisi ke pabrik otomatis?

Investasi dalam pelatihan adalah kunci. Program harus mencakup keterampilan teknis (programming robot, data analysis, sistem kontrol) dan soft skills (problem solving, adaptability). Kolaborasi dengan institusi pendidikan untuk program sertifikasi khusus industri juga penting. Perusahaan yang sukses dalam transisi adalah yang memperlakukan karyawan sebagai aset untuk dikembangkan, bukan biaya yang harus dikurangi.

Apakah pabrik otomatis lebih ramah lingkungan?

Potensinya ya. Otomasi dapat mengoptimalkan penggunaan energi dan bahan baku, mengurangi waste, dan meningkatkan efisiensi keseluruhan. Sistem monitoring real-time dapat mengidentifikasi dan mengeliminasi pemborosan yang tidak terdeteksi di operasi manual. Namun, produksi dan disposal komponen elektronik juga memiliki dampak lingkungan yang perlu dikelola.

Sektor industri mana di Indonesia yang paling cocok untuk adopsi pabrik tanpa manusia?

Sektor yang paling siap adalah industri dengan proses terstandar dan produk konsisten seperti elektronik, otomotif, farmasi, dan makanan-minuman. Namun, dengan teknologi yang terus berkembang, semakin banyak sektor yang dapat memanfaatkan otomasi, termasuk tekstil, kimia, dan bahkan pertanian modern.

Action Plan Pabrik Tanpa Manusia Hyper-Automation 2026

Pabrik tanpa manusia hyper-automation bukan lagi konsep masa depan yang jauh—ini adalah realitas yang sedang berkembang di seluruh dunia, termasuk Indonesia. Dengan industri manufaktur Indonesia yang tumbuh 5,58 persen pada triwulan III 2025 dan berkontribusi 17,39% terhadap PDB nasional, momentum untuk transformasi digital sangat kuat.

Beberapa poin kunci yang perlu diingat: Pertama, otomasi bukan tentang menggantikan manusia sepenuhnya, tapi mengubah peran mereka dari operator menjadi supervisor dan innovator. Kedua, investasi dalam teknologi harus dibarengi dengan investasi dalam sumber daya manusia—pelatihan dan reskilling adalah kunci kesuksesan. Ketiga, adopsi harus dilakukan secara bertahap dan strategis, dimulai dengan proyek pilot sebelum ekspansi penuh.

Indonesia memiliki peluang besar untuk menjadi pemain signifikan di era Industri 4.0, tapi memerlukan komitmen dari semua stakeholder—pemerintah, industri, dan individu—untuk bergerak bersama menuju transformasi ini.

Bagaimana pengalaman Anda dengan otomasi di industri? Apakah perusahaan Anda sudah mulai mengadopsi teknologi ini? Bagikan pengalaman dan pertanyaan Anda di kolom komentar!

Artikel ini ditulis berdasarkan riset mendalam terhadap perkembangan terkini industri otomasi di Indonesia dan global. Informasi dikurasi dari sumber-sumber terpercaya termasuk publikasi pemerintah, laporan industri, dan studi kasus implementasi nyata.

Sumber Referensi:

- Kementerian Perindustrian Indonesia – Data pertumbuhan industri manufaktur Q3 2025 dan kontribusi terhadap PDB

- Bank Dunia – “Indonesia Economic Prospects: Fondasi Digital untuk Pertumbuhan” (16 Desember 2025)

- Berita resmi Xiaomi tentang Smart Factory di Beijing dengan investasi 2,4 miliar yuan

- PT Andalan Utama Teknologi Otomasi (AUTO) – Beckhoff Solution Provider pertama di Asia Tenggara (22 April 2025)

- Analisis data panel lintas sektor industri tentang adopsi teknologi digital dan produktivitas

- Laporan industri tentang tren otomasi manufaktur global 2025-2026