Mengapa Power Factor 0.95 Jadi Standar Efisiensi

Dalam dunia teknik listrik, angka bukan sekadar simbol. Salah satu angka yang sering menjadi perbincangan di industri kelistrikan adalah power factor 0.95. Nilai ini bukan muncul secara acak, melainkan hasil dari kebutuhan praktis untuk menjaga efisiensi dan stabilitas dalam sistem tenaga listrik.

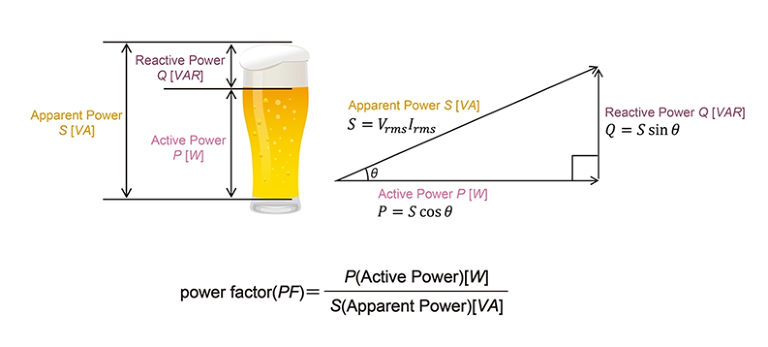

Power factor atau faktor daya menunjukkan seberapa efektif energi listrik digunakan dalam suatu sistem. Angka 1,00 berarti semua daya listrik digunakan secara aktif, tanpa pemborosan. Namun dalam praktiknya, beban induktif seperti motor dan transformator menyebabkan arus dan tegangan tidak sejalan, sehingga menurunkan faktor daya.

Ketika sistem listrik memiliki power factor di bawah 1, muncul konsekuensi serius: meningkatnya kerugian daya, kabel yang lebih panas, hingga pembengkakan tagihan listrik akibat daya semu yang besar. Oleh karena itu, power factor 0.95 dianggap sebagai ambang optimal yang memungkinkan sistem tetap efisien tanpa memaksa penggunaan peralatan korektif secara ekstrem.

Banyak perusahaan dan utilitas listrik menjadikan angka 0.95 sebagai standar minimum. Nilai ini memberikan ruang toleransi teknis namun tetap menjaga efisiensi daya listrik secara keseluruhan. Selain itu, angka ini juga menjadi acuan dalam pemberian insentif atau penalti oleh penyedia listrik di beberapa negara.

Pemahaman akan pentingnya angka 0.95 bukan hanya persoalan teknis, tapi juga menyangkut manajemen energi secara strategis. Itulah sebabnya koreksi faktor daya menjadi langkah penting bagi pelaku industri untuk menjaga performa sistem dan menghindari kerugian yang tidak perlu.

Apa yang Terjadi Jika Power Factor Tidak Mencapai 0.95

Dalam sistem tenaga listrik industri, power factor bukan sekadar angka yang dicantumkan dalam laporan teknis. Ketika nilai ini turun di bawah 0.95, dampaknya mulai terasa di berbagai lini operasional—mulai dari infrastruktur teknis hingga biaya operasional harian.

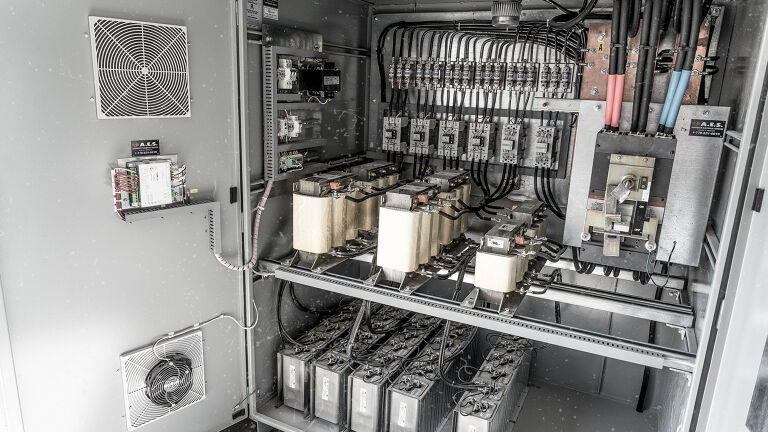

Beban Daya Semu yang Membengkak

Salah satu konsekuensi utama dari rendahnya power factor adalah meningkatnya daya semu (apparent power). Ini berarti sistem harus menangani lebih banyak arus listrik dibandingkan energi aktif yang sebenarnya digunakan. Akibatnya, infrastruktur seperti kabel, trafo, dan panel distribusi bekerja lebih keras, menimbulkan panas berlebih, dan mempercepat degradasi peralatan.

Dalam jangka panjang, kerusakan akibat panas dapat menurunkan keandalan sistem distribusi daya. Hal ini tentu mengganggu efisiensi daya listrik karena konsumsi meningkat tanpa peningkatan output yang nyata.

Tagihan Listrik yang Tidak Efisien

Penyedia listrik umumnya mengenakan biaya tambahan bagi pengguna dengan power factor rendah. Dalam banyak kasus, jika angka power factor 0.95 tidak tercapai, industri bisa menerima penalti berupa tarif listrik yang lebih tinggi. Ini berdampak langsung terhadap biaya operasional dan profitabilitas.

Penggunaan energi reaktif yang tinggi juga menyebabkan turunnya efisiensi keseluruhan dalam sistem pembangkit. Sistem listrik nasional menjadi lebih terbebani karena harus menyediakan energi yang tidak sepenuhnya berguna bagi proses produksi.

Overload pada Sistem Distribusi

Power factor yang buruk menyebabkan sistem distribusi listrik membawa arus lebih besar daripada yang seharusnya. Ketika ini terjadi secara konsisten, kapasitas jaringan akan cepat jenuh. Akibatnya, muncul risiko trip, pemadaman, dan bahkan downtime operasional yang merugikan, terutama di pabrik dan fasilitas berteknologi tinggi.

Dari sisi teknis, jaringan akan mengalami distorsi harmonik yang lebih besar, sehingga perlu adanya peralatan tambahan untuk stabilisasi—lagi-lagi menambah beban investasi dan biaya perawatan.

Perlunya Koreksi Faktor Daya

Untuk mencegah berbagai dampak tersebut, koreksi faktor daya menjadi langkah mutlak. Umumnya dilakukan dengan pemasangan kapasitor bank, synchronous condenser, atau penggunaan inverter yang canggih. Tujuan utama dari semua metode tersebut adalah menyelaraskan fase arus dan tegangan, sehingga mendekati nilai ideal.

Namun, koreksi ini harus dilakukan secara cermat. Koreksi yang berlebihan atau tidak sesuai profil beban justru bisa menimbulkan efek resonansi yang membahayakan peralatan. Karena itu, pemahaman mendalam tentang profil beban sangat penting sebelum melakukan modifikasi sistem.

Kesadaran Energi Sebagai Strategi Industri

Saat ini, semakin banyak pelaku industri yang menjadikan efisiensi daya listrik sebagai strategi kompetitif. Dengan mempertahankan power factor 0.95, mereka tidak hanya menghindari penalti, tapi juga menunjukkan komitmen terhadap praktik keberlanjutan dan efisiensi energi.

Kesadaran ini mendorong pemanfaatan sistem monitoring real-time yang memungkinkan operator mengamati performa faktor daya secara berkala dan melakukan koreksi otomatis jika diperlukan. Sistem yang adaptif ini membantu menjaga stabilitas operasional tanpa intervensi besar-besaran.

Menjaga Power Factor Tetap Stabil

Menjaga power factor 0.95 bukan hanya sekadar memenuhi standar, tetapi juga bagian dari efisiensi operasional yang menyeluruh. Dalam banyak kasus, strategi koreksi faktor daya dilakukan bukan karena terjadi kegagalan sistem, tetapi sebagai langkah preventif untuk menghindari pemborosan energi dan biaya yang tidak perlu.

Pemahaman Profil Beban

Langkah pertama dalam menjaga faktor daya adalah memahami karakteristik beban listrik di fasilitas industri. Apakah didominasi motor induksi? Apakah terdapat beban fluktuatif? Data ini menjadi dasar dalam memilih teknik koreksi faktor daya yang paling tepat.

Dengan profil beban yang akurat, industri bisa menghindari overkompensasi—yakni kondisi ketika koreksi dilakukan secara berlebihan, sehingga faktor daya malah melebihi batas optimal dan menciptakan harmonik.

Pemasangan Kapasitor Secara Selektif

Metode paling umum dalam koreksi faktor daya adalah menggunakan kapasitor. Namun, kapasitor sebaiknya tidak dipasang secara sembarangan. Idealnya, mereka dipasang dekat dengan beban induktif, seperti motor besar, agar koreksi terjadi langsung pada sumber masalahnya.

Penggunaan kapasitor otomatis (automatic capacitor bank) juga sangat efektif. Alat ini dapat menyesuaikan kapasitas reaktif yang disuplai sesuai dengan fluktuasi beban, menjaga efisiensi daya listrik tetap optimal sepanjang waktu.

Pemanfaatan Smart Metering dan IoT

Industri yang telah menerapkan konsep Industry 4.0 biasanya mengandalkan sistem monitoring pintar yang terintegrasi dengan jaringan. Smart metering dan IoT memungkinkan deteksi dini jika power factor 0.95 mulai turun, sehingga operator dapat mengambil tindakan korektif sebelum terjadi pemborosan energi.

Sistem ini juga memungkinkan analisis historis performa sistem tenaga dan membuat proyeksi kebutuhan koreksi di masa mendatang secara otomatis.

Edukasi dan Kesadaran Internal

Teknologi canggih akan sia-sia jika tidak diiringi oleh edukasi yang memadai. Memberikan pemahaman kepada staf teknis mengenai pentingnya efisiensi daya listrik dan dampak negatif dari faktor daya rendah akan mendorong terciptanya budaya energi yang proaktif.

Program pelatihan rutin tentang pengoperasian dan pemeliharaan peralatan koreksi menjadi bagian penting dari manajemen energi industri modern.

Audit Energi Secara Berkala

Terakhir, audit energi menjadi senjata evaluasi yang sangat efektif. Dengan melakukan audit, perusahaan dapat melihat sejauh mana strategi koreksi faktor daya berhasil diterapkan dan di mana saja masih terjadi pemborosan.

Audit yang komprehensif biasanya juga merekomendasikan investasi peralatan baru jika infrastruktur lama sudah tidak lagi efisien, serta memperkuat keselarasan antara aspek teknis dan kebijakan manajemen energi.

Blog ini terus mengulas hal-hal seru seputar prospek teknik industri, dunia jurusan industri, dan perkembangan terkini di ranah teknologi dan rekayasa. pantau terus pombalinjecta.com kalau kamu ingin tetap relevan di tengah kemajuan industri masa kini.