Strategi Cost Reduction Manufaktur Efektif 2026

Sektor manufaktur Indonesia mencatat pertumbuhan impresif di tahun 2025. Berdasarkan data Cekindo, manufaktur tumbuh 5,68% (year-over-year) di Q2 2025, meningkat dari 4,55% di Q1, menandai peningkatan kuartalan terbaik sejak 2011 di luar periode pandemi. Namun, di balik angka pertumbuhan ini, banyak perusahaan manufaktur masih menghadapi tantangan besar: bagaimana mempertahankan profitabilitas di tengah tekanan biaya produksi yang terus meningkat.

Inflasi biaya input yang tajam, keterbatasan rantai pasok, dan persaingan global yang ketat memaksa perusahaan untuk lebih efisien. Kabar baiknya, teknologi engineering modern dan metodologi terbukti seperti lean manufacturing dan Material Flow Cost Accounting (MFCA) menawarkan solusi konkret untuk mengurangi biaya produksi secara signifikan.

Artikel ini akan membahas strategi engineering berbasis data yang telah terbukti efektif diterapkan di Indonesia, lengkap dengan studi kasus nyata, metode implementasi, dan proyeksi industri manufaktur 2026.

Kondisi Manufaktur Indonesia 2026: Peluang dan Tantangan

Pertumbuhan Sektor Manufaktur

PMI manufaktur Indonesia mencapai 53,3 di November 2025, naik dari 51,2 di Oktober, menandai pembacaan tertinggi sejak Februari dan bulan keempat berturut-turut ekspansi aktivitas pabrik. Pertumbuhan ini didorong oleh pesanan baru yang meningkat paling tinggi sejak Agustus 2023.

Menurut Statista, nilai tambah di pasar manufaktur Indonesia diproyeksikan mencapai US$237,42 miliar di 2025, dengan tingkat pertumbuhan tahunan gabungan (CAGR) sebesar 3,41% diharapkan dari 2025-2029. Ini menunjukkan potensi besar industri manufaktur Indonesia dalam beberapa tahun ke depan.

Tantangan Biaya Produksi

Meski pertumbuhan positif, perusahaan manufaktur menghadapi tantangan serius:

Inflasi Biaya Input: Biaya input mengalami kenaikan tertinggi sejak Februari 2025, didorong oleh harga bahan baku dan fluktuasi mata uang. Perusahaan harus menaikkan harga output, namun dengan margin yang lebih rendah untuk tetap kompetitif.

Keterbatasan Rantai Pasok: Waktu pengiriman supplier memanjang untuk ketiga kalinya dalam tiga bulan berturut-turut, sebagian karena cuaca buruk yang mempengaruhi kinerja vendor pada Desember 2025.

Persaingan Global: Dengan lebih dari 18 juta pekerja di sektor manufaktur yang mewakili hampir 14% dari total tenaga kerja Indonesia, persaingan untuk efisiensi semakin ketat.

Proyeksi 2026

Indonesia diproyeksikan tumbuh stabil sekitar 4,9%-5,0% di 2026, didukung oleh permintaan domestik yang kuat, investasi, dan pemulihan manufaktur. Sektor kunci yang diharapkan tumbuh paling tinggi termasuk manufaktur EV dan baterai, pemrosesan mineral hilir, energi terbarukan, dan logistik.

Material Flow Cost Accounting: Metode Reduksi Biaya Terverifikasi

Apa itu MFCA?

Material Flow Cost Accounting (MFCA) adalah metode akuntansi lingkungan yang melacak aliran material dan energi dalam proses produksi. Berbeda dengan akuntansi tradisional, MFCA mengidentifikasi dan mengkuantifikasi biaya material yang terbuang sebagai limbah.

Bukti Efektivitas di Indonesia

Penelitian yang dipublikasikan di Jurnal Akuntansi Universitas Tarumanagara menunjukkan hasil signifikan. Studi yang menganalisis laporan keuangan tahunan dan laporan keberlanjutan dari perusahaan manufaktur di Bursa Efek Indonesia menemukan bahwa organisasi dapat mencapai efisiensi dengan mengelola biaya bahan baku menggunakan Material Flow Cost Accounting dan biaya Non-Product Output saat menerapkan strategi pengurangan biaya.

Studi ini menggunakan data dari 230 perusahaan manufaktur yang terdaftar di IDX dari 2016 hingga 2020. Hasil penelitian menunjukkan:

- Pengelolaan bahan baku dengan MFCA memiliki pengaruh signifikan terhadap pengurangan biaya

- Peningkatan Return of Assets (ROA) terbukti pada perusahaan yang menerapkan MFCA

- Biaya Non-Product Output (terutama biaya limbah/lingkungan) berdampak pada reduksi biaya total

Cara Kerja MFCA

MFCA bekerja dengan prinsip:

- Tracking Material Flow: Melacak setiap material dari input hingga output (produk dan limbah)

- Quantifying Waste Costs: Menghitung biaya material yang menjadi limbah, bukan hanya biaya pembuangan

- Identifying Improvement Areas: Mengidentifikasi area di mana material terbuang paling banyak

- Implementing Solutions: Menerapkan solusi teknis untuk mengurangi pemborosan

Studi kasus di Iran Power Plant Company menunjukkan bahwa dengan menggunakan MFCA, perusahaan dapat membandingkan metode produksi tradisional (machining) dengan metode alternatif (forging) yang menghasilkan limbah lebih sedikit dan biaya lebih rendah.

Lean Manufacturing: Implementasi Nyata di Indonesia

Definisi dan Prinsip

Lean Manufacturing adalah sistem produksi yang pertama kali dikembangkan oleh Toyota Production System (TPS) untuk mengurangi pemborosan sambil meningkatkan kinerja operasional dan lingkungan dari bisnis manufaktur dan industri.

Studi Kasus: Warehouse FMCG Indonesia

Penelitian yang dipublikasikan di jurnal internasional menunjukkan hasil konkret. Sebuah studi McKinsey 2010 mengindikasikan potensi penghematan hingga 30% dalam biaya operasional melalui lean warehousing yang meningkatkan operasi gudang internal dan eksternal.

Implementasi di perusahaan FMCG multinasional di Indonesia menggunakan distributor UKM sebagai perantara menunjukkan:

- 26% peningkatan produktivitas picking setelah implementasi dua tahap pertama

- Operasi gudang yang lebih seimbang

- Framework tiga tahap: ‘create stability’, ‘create flow’, dan ‘make flow’

Studi Kasus: Industri Tekstil Indonesia

Pada PT. XYZ, industri tekstil manufaktur sarung tangan golf dan tas caddy, implementasi value stream mapping dan Kaizen menghasilkan reduksi lead time sebanyak 440,4 detik melalui eliminasi 17 aktivitas non-value added, dengan output meningkat hingga 21% setara dengan 502 pieces.

Perusahaan ini memiliki target produksi 600 pieces per line setiap hari namun tidak tercapai yang mempengaruhi keterlambatan pengiriman produk ke pelanggan. Setelah implementasi lean manufacturing:

- 17 aktivitas non-value added dieliminasi

- Lead time berkurang 440,4 detik

- Output meningkat 21% (dari baseline ke 502 pieces)

- Pengiriman ke pelanggan menjadi lebih tepat waktu

Dampak pada Produktivitas Tenaga Kerja

Penelitian dengan 230 responden dari departemen perusahaan yang terkait langsung dengan variabel penelitian menunjukkan bahwa penerapan prinsip lean manufacturing yang difokuskan pada proses eliminasi waste memiliki efek positif terhadap produktivitas tenaga kerja.

Tools Lean Manufacturing yang Efektif

- Value Stream Mapping (VSM): Memetakan aliran material dan informasi

- 5S: Seiri, Seiton, Seiso, Seiketsu, Shitsuke untuk organisasi tempat kerja

- Kaizen: Perbaikan berkelanjutan

- Just-in-Time (JIT): Produksi sesuai permintaan untuk mengurangi inventory

- Kanban: Sistem visual untuk mengontrol aliran produksi

Teknologi Engineering untuk Efisiensi Biaya 2026

Supply Chain Intelligence

Desain PCB modern memerlukan integrasi data rantai pasok langsung ke dalam alur kerja pemilihan komponen, termasuk akses real-time ke: tingkat inventori di berbagai supplier, prakiraan lead time berdasarkan data historis dan kondisi pasar, informasi trending harga untuk mengoptimalkan timing biaya, dan penilaian risiko termasuk kesehatan keuangan supplier dan faktor geografis.

Teknologi ini membantu menghindari:

- Harga komponen dan material yang lebih tinggi

- Waktu redesign board yang lebih lama

- Turnaround time manufaktur yang lebih panjang

- Biaya manufaktur yang lebih tinggi

Automation dan Robotics

Manufacturing IT Summit Indonesia mencatat bahwa robot dapat merampingkan proses, meminimalkan kesalahan, dan mengoptimalkan pemanfaatan sumber daya, yang mengarah pada penghematan biaya yang signifikan.

Benefit robotics dalam manufaktur:

- Otomatisasi tugas berulang

- Peningkatan efisiensi

- Minimalisasi kesalahan manusia

- Kualitas produk yang konsisten

- Pengurangan waste melalui gerakan presisi dan sensor canggih

Industry 4.0 di Indonesia

Industry 4.0 diharapkan berkontribusi tambahan USD$121 miliar terhadap PDB Indonesia pada 2025, dengan adopsi teknologi di sektor manufaktur dapat menambah nilai hingga $2,8 triliun terhadap PDB Indonesia pada 2040.

Teknologi Industry 4.0 yang relevan:

- Internet of Things (IoT) untuk monitoring real-time

- Big Data Analytics untuk optimasi produksi

- Cloud Computing untuk integrasi sistem

- Artificial Intelligence untuk predictive maintenance

- Digital Twin untuk simulasi proses

Incentive Program Pemerintah untuk Manufaktur

Tax Incentives di SEZ

Di Special Economic Zones (SEZ) dan Industrial Estates yang ditunjuk, manufaktur mendapat manfaat dari: pembebasan atau pengurangan pajak penghasilan badan selama 10 hingga 25 tahun, tax allowances berupa deduksi ekstra untuk pengeluaran modal dan biaya pelatihan tenaga kerja, pembebasan bea masuk atas mesin, bahan baku, dan barang antara untuk periode tertentu, penundaan atau pembebasan PPN atas impor yang digunakan dalam produksi, dan super deductions hingga 300% untuk pengeluaran R&D serta hingga 200% untuk program pelatihan kejuruan.

SEZ Locations dan Fokus Industri

Per 2024, terdapat lebih dari 19 SEZ operasional di seluruh Indonesia, banyak yang fokus pada vertikal manufaktur spesifik seperti Morowali (nikel dan stainless steel), Batang (otomotif dan elektronik), dan Galang Batang (bauksit dan aluminium).

Making Indonesia 4.0 Roadmap

Strategi manufaktur Indonesia dipandu oleh roadmap Making Indonesia 4.0, sebuah rencana transformasi industri ambisius yang memprioritaskan lima industri: makanan dan minuman, otomotif, elektronik, kimia, dan tekstil. Baru-baru ini, pemrosesan hilir sumber daya alam, terutama nikel dan tembaga untuk baterai kendaraan listrik (EV), telah menjadi pilar sentral strategi industri nasional.

Online Single Submission (OSS)

Perizinan yang disederhanakan melalui sistem Online Single Submission (OSS) mempermudah investor dan manufaktur untuk memulai operasi dengan lebih cepat dan efisien.

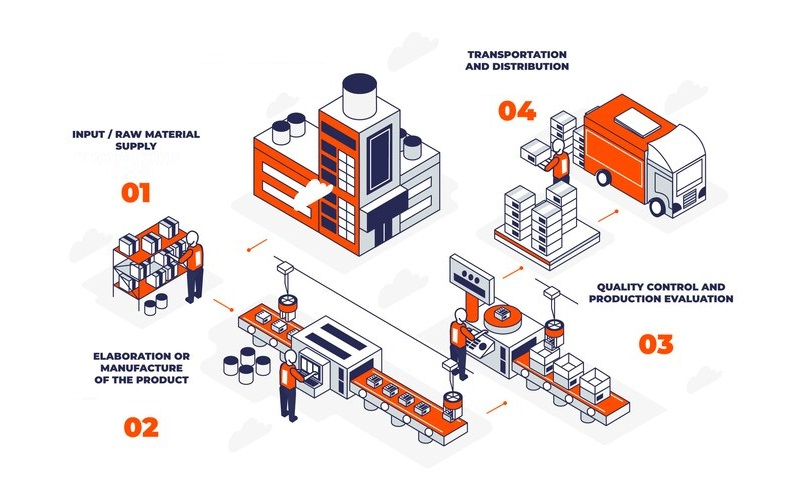

Strategi Praktis Implementasi Cost Reduction

Langkah 1: Assessment dan Baseline

Sebelum implementasi, lakukan penilaian menyeluruh:

Audit Biaya Produksi:

- Breakdown biaya material, tenaga kerja, overhead, dan waste

- Identifikasi cost drivers utama

- Tentukan baseline metrics untuk pengukuran improvement

Waste Identification:

- Terapkan 7 waste dari lean manufacturing: overproduction, waiting, transportation, over-processing, inventory, motion, defects

- Gunakan VSM untuk memetakan aliran proses

- Kuantifikasi dampak setiap jenis waste terhadap biaya

Langkah 2: Prioritasi Quick Wins

Fokus pada improvement yang dapat memberikan hasil cepat:

- Implementasi 5S untuk organisasi tempat kerja (ROI: 1-3 bulan)

- Setup time reduction menggunakan SMED (Single Minute Exchange of Dies)

- Standardisasi work procedures untuk konsistensi

- Visual management untuk transparansi proses

Langkah 3: Implementasi Systematic Improvement

Material Flow Cost Accounting:

- Pilih proses pilot dengan waste material tinggi

- Track material flow dari input ke output

- Kuantifikasi biaya material yang menjadi waste

- Identifikasi root cause dan implementasi countermeasures

- Monitor improvement dan scale up ke proses lain

Lean Manufacturing:

- Bentuk tim improvement cross-functional

- Training lean tools dan mindset

- Implementasi bertahap (pilot area dulu)

- Standardize best practices

- Continuous improvement melalui Kaizen

Langkah 4: Technology Adoption

Pilih teknologi sesuai kebutuhan dan capability:

Untuk UKM:

- ERP sederhana untuk visibility data

- Basic automation untuk bottleneck process

- Supplier collaboration platform

Untuk Perusahaan Besar:

- Advanced MES (Manufacturing Execution System)

- IoT sensors untuk real-time monitoring

- AI/ML untuk predictive maintenance dan quality control

- Digital twin untuk process optimization

Langkah 5: People Development

Investasi pada capability building:

- Training teknis untuk operator dan engineer

- Leadership development untuk supervisor dan manager

- Cross-training untuk flexibility

- Problem-solving skills (A3, 8D, Fishbone)

Program pelatihan kejuruan mendapat super deductions hingga 200% dari pemerintah, sehingga ini adalah investasi yang cost-effective.

Langkah 6: Measure dan Sustain

Establish metrics dan review mechanism:

KPI Engineering Cost Reduction:

- Material yield improvement (%)

- Scrap rate reduction (%)

- Labor productivity (output per man-hour)

- Energy consumption per unit

- Lead time reduction (%)

- Quality improvement (defect rate, PPM)

Review Cadence:

- Daily: gemba walk, tier meetings

- Weekly: improvement team review

- Monthly: management review

- Quarterly: strategy adjustment

Baca Juga Pabrik Tanpa Manusia Hyper Automation 2026

FAQ: Pertanyaan Umum tentang Cost Reduction Engineering

Berapa lama waktu yang dibutuhkan untuk melihat hasil cost reduction?

Quick wins dari implementasi 5S dan standardisasi dapat terlihat dalam 1-3 bulan. Untuk improvement struktural seperti MFCA dan lean manufacturing yang komprehensif, hasil signifikan biasanya terlihat dalam 6-12 bulan. Studi kasus di Indonesia menunjukkan peningkatan produktivitas 21-26% dapat dicapai dalam timeline ini dengan implementasi yang konsisten.

Apakah small dan medium enterprises (SME) bisa menerapkan strategi ini?

Ya, SME sangat bisa menerapkan strategi cost reduction. Menurut systematic literature review tentang lean implementation di Indonesia, 75% studi kasus menunjukkan implementasi lean manufacturing di SME Indonesia dengan hasil positif. SME di Indonesia membentuk tulang punggung ekonomi negara dengan lebih dari 4,4 juta unit bisnis mewakili lebih dari 99% perusahaan manufaktur Indonesia dan mempekerjakan 10,5 juta orang. Banyak tools lean seperti 5S, VSM, dan Kaizen tidak memerlukan investasi besar dan dapat diterapkan dengan sumber daya terbatas.

Apa perbedaan MFCA dengan cost accounting tradisional?

Cost accounting tradisional fokus pada biaya produk jadi dan memperlakukan waste sebagai “cost of goods sold” yang sudah terjadi. MFCA secara eksplisit mengidentifikasi dan mengkuantifikasi biaya material yang menjadi waste/limbah sebagai “Non-Product Output cost”. Dengan visibility ini, perusahaan dapat mengidentifikasi opportunity improvement yang tidak terlihat di traditional accounting. Penelitian di Indonesia Stock Exchange menunjukkan MFCA dapat mengurangi biaya dengan meningkatkan Return of Assets perusahaan.

Bagaimana cara memilih area prioritas untuk improvement?

Gunakan Pareto analysis untuk identifikasi “vital few” versus “trivial many”. Fokus pada:

- Area dengan waste material tertinggi (gunakan MFCA untuk identifikasi)

- Bottleneck process yang limit throughput

- Proses dengan defect rate tinggi

- Area dengan customer complaint terbanyak

- Proses dengan lead time terlama

Kombinasi impact vs effort matrix juga membantu memprioritaskan improvement yang memberikan hasil maksimal dengan effort minimal.

Apakah diperlukan consultant eksternal atau bisa implementasi sendiri?

Tergantung pada complexity dan internal capability. Untuk starting point, banyak tools lean yang bisa dipelajari dan diimplementasikan internal melalui training dan study. Namun, consultant dengan experience dapat mempercepat implementation dan menghindari common pitfalls. Alternatif tengahnya adalah hybrid approach: consultant untuk assessment awal dan framework design, kemudian internal team untuk execution dengan periodic consultant guidance.

Bagaimana cara mengukur ROI dari cost reduction initiative?

ROI dihitung dengan formula: (Benefit – Investment Cost) / Investment Cost x 100%.

Benefit meliputi:

- Hard savings: material cost reduction, scrap reduction, labor productivity improvement, energy savings

- Soft savings: lead time reduction, quality improvement, inventory reduction

Investment Cost meliputi:

- Training cost

- Consultant fee (jika ada)

- Technology investment

- Project team time

- Implementation cost

Untuk initiative seperti 5S, ROI bisa mencapai 300-500% dalam tahun pertama karena investment rendah dengan benefit signifikan. Untuk automation, ROI biasanya 2-4 tahun tergantung scale dan complexity.

Apa tantangan terbesar dalam implementasi dan bagaimana mengatasinya?

Berdasarkan studi di Indonesia, tantangan utama meliputi:

Resistance to Change: Atasi dengan komunikasi yang jelas, melibatkan employee sejak awal, dan show quick wins untuk build momentum.

Lack of Top Management Commitment: Kritis untuk secure executive sponsorship sejak awal. Demonstrate business case dengan data dan ROI projection.

Limited Resources: Fokus pada low-cost/no-cost improvements dulu. Leverage government incentive programs untuk technology investment.

Knowledge Gap: Invest in training dan skill development. Partner dengan university atau industry association untuk knowledge transfer.

Sustainability: Build improvement culture dengan recognition system, standardization, dan continuous monitoring.

Action Plan Cost Reduction 2026

Manufaktur Indonesia berada di posisi strategis untuk growth di 2026 dengan proyeksi pertumbuhan 4,9-5,0%. Namun, untuk memaksimalkan profitability, perusahaan harus agresif mengurangi biaya produksi melalui engineering excellence dan operational efficiency.

Key Takeaways Berbasis Data

Material Flow Cost Accounting Works: Studi pada 230 perusahaan manufaktur di IDX membuktikan MFCA secara signifikan mengurangi biaya dan meningkatkan ROA.

Lean Manufacturing Delivers Results: Implementasi nyata di Indonesia menunjukkan peningkatan produktivitas 21-26% dan penghematan operasional hingga 30%.

Technology Accelerates Impact: Industry 4.0 berpotensi menambah $2,8 triliun ke PDB Indonesia pada 2040, dengan contribution USD$121 miliar pada 2025.

Government Support Available: SEZ, tax incentives, dan Making Indonesia 4.0 roadmap menyediakan framework dan incentive untuk improvement.

SME Can Compete: Lebih dari 99% manufaktur Indonesia adalah SME, dan lean tools terbukti applicable dan effective untuk SME.

Langkah Konkret untuk Memulai

- Assessment (Minggu 1-2): Audit biaya produksi, identifikasi waste, establish baseline

- Quick Wins (Bulan 1-2): Implementasi 5S, standardisasi, visual management

- Systematic Improvement (Bulan 3-6): Pilot MFCA atau lean manufacturing di satu area

- Scale Up (Bulan 7-12): Expand best practices ke area lain, technology adoption

- Sustain (Ongoing): Continuous improvement culture, regular review, people development

Call to Action

Kondisi ekonomi global yang volatile dan competition yang intense memaksa manufaktur Indonesia untuk transform atau tertinggal. Cost reduction bukan lagi optional initiative, tapi strategic imperative untuk survival dan growth.

Mulai dari area yang paling berdampak, gunakan data untuk drive decision, libatkan people dalam improvement journey, dan leverage government support yang tersedia. Dengan approach yang systematic dan sustained commitment, target cost reduction yang signifikan sangat achievable di 2026.

Jangan menunggu kondisi “sempurna” untuk memulai. Start small, learn fast, dan scale up progressively. Improvement journey adalah marathon, bukan sprint. Yang penting adalah taking the first step hari ini.

Artikel ini disusun berdasarkan riset mendalam dari sumber kredibel termasuk S&P Global, Statista, Jurnal Akuntansi terakreditasi, studi kasus implementasi di Indonesia, dan publikasi industri internasional. Setiap klaim faktual dalam artikel ini dilengkapi dengan sumber yang dapat diverifikasi.

Sumber Referensi:

- S&P Global Indonesia Manufacturing PMI

- Cekindo Indonesia Economic Outlook 2026

- Statista Manufacturing Market Indonesia

- Jurnal Akuntansi Universitas Tarumanagara – Cost Reduction Strategy In Manufacturing Industries

- International Journal of Research in Business and Social Science – Lean Manufacturing Effect

- ResearchGate – Productivity Improvement with Lean Manufacturing PT. XYZ

- Academia.edu – Lean Implementation in Traditional Distributor Warehouse

- The-SHIV – Manufacturing in Indonesia 2025

- Manufacturing Indonesia Series Official Website

- EMA Design Automation – Engineering Cost Reduction Strategies

Disclaimer: Data dan statistik dalam artikel ini akurat per tanggal publikasi (Januari 2026). Kondisi pasar dan kebijakan pemerintah dapat berubah. Disarankan untuk verifikasi informasi terkini sebelum membuat keputusan bisnis strategis.